Промышленные подъемные устройства являются важной частью многих производственных линий, особенно в автомобильной промышленности. Правильное ежедневное обслуживание позволяет существенно продлить их срок службы, снизить риск непланированных простоев и повысить безопасность производства. Давайте рассмотрим основные аспекты этого процесса.

Смазка является ключевым элементом обслуживания промышленных подъемных устройств. Рекомендуется проводить смазку по крайней мере раз в месяц для обычных условий работы. В более тяжелых условиях, таких как работа в пыле или при высоких температурах, этот период может быть сокращен до 2-3 раз в месяц. Например, если подъемное устройство работает в условиях высокой пыльности, частота смазки может повлиять на его эффективность на 30-40%.

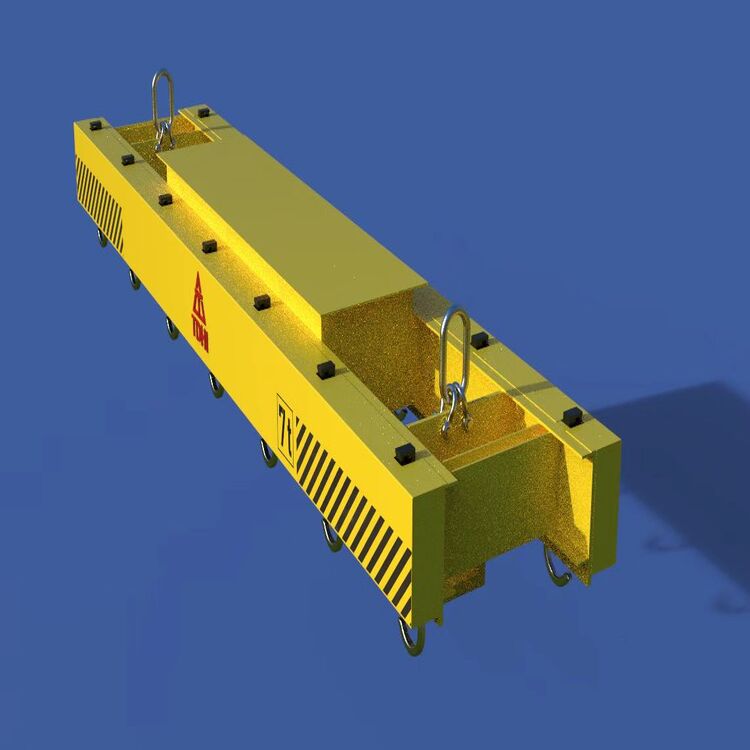

Ключевыми деталями промышленных подъемных устройств являются клешни и тросы. Клешни должны быть проверены на деформации по крайней мере раз в два месяца. Если обнаружено отклонение более 5% от стандартных размеров, клешни должны быть заменены. Тросы же требуют более частой проверки - по крайней мере раз в неделю. При обнаружении более 10断丝 на 100 мм длины троса, его необходимо заменить.

Промышленные подъемные устройства могут работать в различных условиях, таких как влажные, пыльные или высокотемпературные. В зависимости от условий работы, необходимо применять разные стратегии защиты.

В условиях высокой влажности, подъемные устройства подвержены коррозии. Рекомендуется использовать антикоррозионные покрытия и проводить регулярную проверку на наличие ржавчины. Например, можно использовать специальные лакомасляные составы, которые обеспечивают надежную защиту от коррозии до 6 месяцев.

При работе в пыльных условиях, пыль может попасть в механизмы подъемного устройства и вызвать износ деталей. Для защиты можно использовать пылезащитные чехлы и проводить очистку устройства по крайней мере раз в неделю.

При высоких температурах, подъемные устройства могут перегреваться. Необходимо использовать специальные смазки, которые остаются эффективными при высоких температурах, и обеспечивать достаточное охлаждение устройства.

Для повышения эффективности обслуживания и вовлечения рабочих на производстве, можно ввести визуальный список обслуживания и 5-минутную быструю проверку. Визуальный список обслуживания позволяет операторам легко следить за необходимыми процедурами, а быстрая проверка позволяет выявить очевидные неисправности в кратчайшие сроки.

Анализ типичных поломок позволяет предотвратить их повторение. Например, если в прошлом была зафиксирована поломка из-за износа клешней, необходимо увеличить частоту их проверки и замены. В таблице ниже представлены некоторые типичные поломки и рекомендации по их устранению:

| Тип поломки | Причина | Рекомендации по устранению |

|---|---|---|

| Деформация клешней | Износ при работе | Регулярная проверка и замена при отклонении более 5% от стандартных размеров |

| Разрыв троса | Износ или повреждение | Регулярная проверка и замена при наличии более 10断丝 на 100 мм длины |

Для более подробной информации о ежедневном обслуживании промышленных подъемных устройств и получения практического руководства, вы можете сразу скачать PDF-руководство, которое поможет вашему подъемному устройству работать с максимальной эффективностью.